El mantenimiento preventivo y correctivo de las turbinas eólicas es crucial para maximizar su eficiencia y prolongar su vida útil. Un sistema yaw correctamente ajustado es esencial para asegurar que la turbina esté siempre orientada hacia el viento, optimizando la generación de energía. Sin embargo, el sistema yaw puede experimentar problemas a lo largo de su vida, afectando significativamente el rendimiento general de la instalación. Este artículo se centra en cómo verificar el funcionamiento correcto del sistema yaw, un aspecto fundamental dentro del proceso de inspección y diagnóstico de las turbinas eólicas.

Las turbinas eólicas son sistemas complejos y la precisión del sistema yaw impacta directamente en la producción de electricidad. Un error en la orientación puede provocar una pérdida de energía considerable, e incluso, en casos extremos, un daño estructural a la turbina. Por ello, es vital contar con procedimientos y herramientas adecuados para identificar y corregir cualquier desviación del ángulo óptimo de orientación. El objetivo de este artículo es proporcionar una guía práctica para los técnicos de mantenimiento, facilitando la detección temprana de problemas y minimizando los costes de reparación.

Inspección Visual del Mecanismo de Yaw

La primera línea de defensa es una inspección visual exhaustiva. Comienza por observar el motor de yaw, buscando signos de corrosión, óxido o fugas de lubricante. Presta especial atención a los engranajes, verificando que los dientes no estén desgastados ni dañados. También, analiza el cableado, buscando posibles roturas o conexiones sueltas que puedan afectar la comunicación entre la unidad de control y el motor. Un cableado defectuoso podría causar una falta de respuesta ante las órdenes de orientación.

La observación también debe extenderse a los rodillos de orientación, asegurándose de que estén limpios, lubricados y sin signos de desgaste. Cualquier irregularidad en su estado puede indicar un problema subyacente que requiera una investigación más profunda. Es importante utilizar herramientas de medición como calibradores y micrómetros para verificar las dimensiones de los rodillos y compararlas con las especificaciones del fabricante. Esta evaluación inicial es fundamental para identificar posibles problemas antes de que afecten al rendimiento del sistema.

Además, examina el sistema de lubricación, comprobando el nivel del aceite y la calidad del mismo. Un aceite inadecuado o un nivel bajo pueden causar fricción excesiva y sobrecalentamiento del motor de yaw, lo que podría comprometer su funcionalidad. Documenta todas las observaciones en un informe detallado, incluyendo fotografías para facilitar la comunicación con el equipo técnico responsable de la reparación.

Verificación de la Comunicación con la Unidad de Control

Un sistema yaw defectuoso a menudo se debe a una comunicación errática entre el motor y la unidad de control. Verifica que la señal de control esté llegando al motor de manera adecuada. Utiliza un osciloscopio para analizar la señal y detectar posibles interferencias o fluctuaciones que puedan estar afectando la orientación. Asegúrate de que no haya problemas con los sensores de viento, ya que son la principal fuente de información para la unidad de control.

Una comunicación interrumpida o incorrecta puede llevar a movimientos erráticos del rotor, incluso si el motor de yaw está funcionando correctamente. Realiza pruebas de conexión para confirmar que los cables y conectores están bien conectados y que no hay continuidad perdida. Si la unidad de control es un sistema electrónico, verifica el software y la configuración, asegurándose de que los parámetros de orientación estén correctamente definidos. La correcta interpretación de las señales es clave.

Para una verificación más completa, puedes emplear un analizador de protocolo para capturar y decodificar los mensajes de comunicación entre la unidad de control y el motor. Esto te permitirá identificar posibles errores de transmisión o problemas en el formato de los datos. En algunos casos, puede ser necesario realizar una recalibración de la unidad de control para asegurar una comunicación óptima.

Prueba de Movimiento del Motor de Yaw

La prueba del movimiento del motor de yaw es un paso vital para evaluar su eficiencia y precisión. Utiliza un motor de prueba para mover el motor de yaw manualmente, verificando que se mueva suavemente y sin resistencia excesiva. Observa el tiempo que tarda en alcanzar su posición deseada y si mantiene la orientación de forma estable.

Un motor de yaw con problemas puede presentar fricción excesiva, olores a quemado, o una respuesta lenta a las órdenes de orientación. Si el motor se atasca o no se mueve en la dirección correcta, podría indicar un problema con los engranajes, los rodamientos o el motor eléctrico en sí. Registra cuidadosamente cualquier observación durante la evaluación, incluyendo el sonido del motor y la resistencia al movimiento.

Utiliza un equipo de medición para verificar la fuerza necesaria para mover el motor de yaw y compara los resultados con las especificaciones del fabricante. Si la fuerza es excesiva, podría indicar un problema con la lubricación o el desgaste de los componentes. Una prueba de desgaste puede revelar mucho sobre el estado del motor.

Medición de la Precisión del Ángulo de Yaw

Para determinar la precisión del sistema yaw, es necesario medir el ángulo de orientación con un instrumento de medición adecuado, como un inclinómetro o un sextante de turbinas. Realiza múltiples mediciones en diferentes momentos del día para verificar si el sistema yaw mantiene la orientación correcta bajo diferentes condiciones de viento.

Compara las mediciones con el ángulo de orientación deseado y calcula el error de orientación. El error de orientación se expresa en grados y se utiliza para determinar la necesidad de ajustes o reparaciones. Es crucial utilizar un instrumento de medición calibrado y seguir los procedimientos de medición estándar para asegurar la exactitud de los resultados.

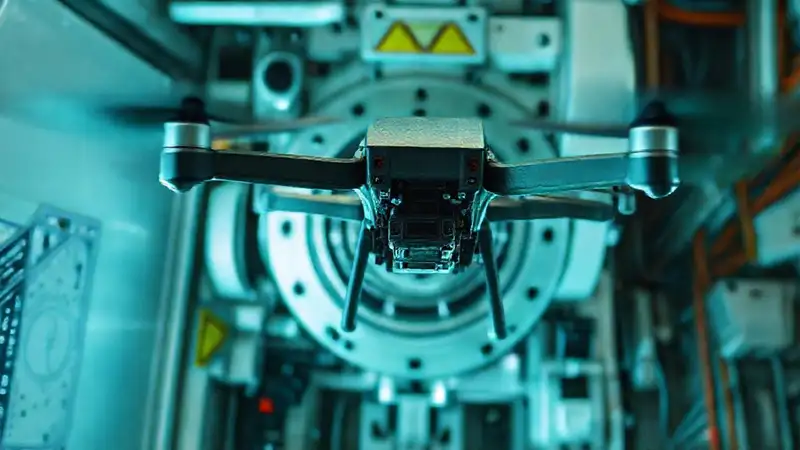

Considera la posibilidad de utilizar un sistema de posicionamiento global (GPS) para obtener mediciones más precisas del ángulo de orientación, especialmente en turbinas eólicas ubicadas en áreas remotas. El GPS puede proporcionar información valiosa sobre la posición y la orientación de la turbina, lo que facilita la detección y corrección de errores de orientación. Una correcta comparación es esencial.

Conclusión

El mantenimiento del sistema yaw de una turbina eólica es una tarea fundamental para garantizar su eficiencia y vida útil. Una inspección regular, combinada con pruebas de funcionamiento, permite detectar problemas en sus etapas iniciales, evitando así costosas reparaciones y tiempos de inactividad. La tecnología y las herramientas disponibles hoy en día facilitan enormemente el diagnóstico y la corrección de fallas, optimizando el rendimiento de la instalación.

En definitiva, un sistema yaw correctamente mantenido contribuye significativamente a la producción de energía renovable, asegurando que la turbina eólica aproveche al máximo la fuerza del viento. Por lo tanto, la inversión en un programa de mantenimiento preventivo y correctivo integral es una decisión estratégica para cualquier operador de turbinas eólicas, maximizando el retorno de la inversión y minimizando los riesgos operativos.