Los sistemas de parada de emergencia (SPE) en turbinas eólicas son componentes críticos para la seguridad, previniendo daños importantes a la turbina en caso de fallas graves. Un SPE efectivo minimiza el riesgo de accidentes, protege la infraestructura y contribuye a la fiabilidad general de la instalación. La correcta puesta en marcha y el mantenimiento regular de estos sistemas son vitales para garantizar su funcionamiento en el momento en que más se necesitan. Este artículo detallará las pruebas esenciales que deben realizarse para asegurar la eficiencia y operatividad de los SPE, una práctica fundamental para cualquier proyecto de energía eólica.

La falta de mantenimiento adecuado o la ausencia de pruebas periódicas pueden llevar a que el SPE falle en una situación crítica, resultando en daños costosos, interrupciones de producción y, lo que es más importante, un riesgo significativo para los operarios y el medio ambiente. Por ello, es imprescindible implementar un programa de pruebas robusto y documentado, que se ajuste a las regulaciones y a las recomendaciones de los fabricantes. La preventiva es la clave para la seguridad y la sostenibilidad de las turbinas eólicas.

¿Qué es un Sistema de Parada de Emergencia (SPE)?

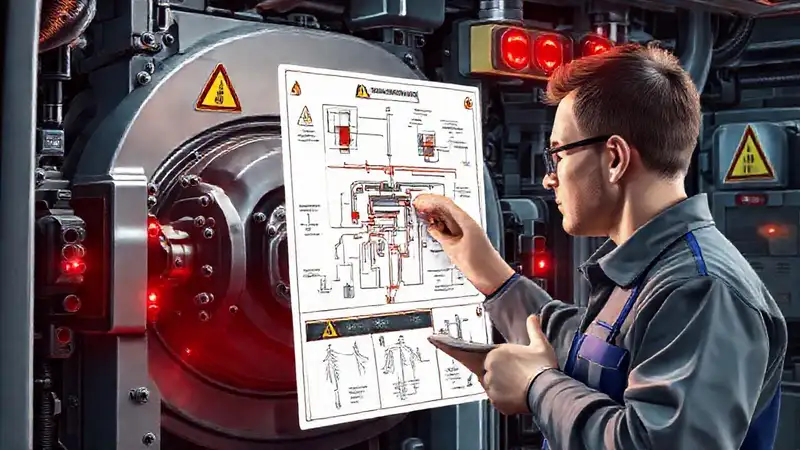

Un SPE, también conocido como “brownout”, es un mecanismo diseñado para detener el rotor de una turbina eólica de forma controlada y segura en caso de una falla grave. Este proceso implica desconectar el rotor de la caja de cambios (en turbinas con caja) o directamente de la generación eléctrica (en turbinas sin caja) para evitar daños mayores al equipo. El objetivo principal es detener la rotación del rotor, reduciendo la velocidad de la turbina y minimizando el estrés mecánico. La velocidad de paro debe ser cuidadosamente calibrada, teniendo en cuenta las características específicas de cada turbina y el tipo de falla que se está mitigando.

Los SPE suelen incluir un relé de paro que detecta condiciones anormales, como sobrevelocidades, sobrecorrientes o fallas en el sistema de control, y activa el proceso de parada. Una vez activado, el SPE puede activar diferentes mecanismos, como frenos electromagnéticos, frenos de fricción o incluso un sistema de corte de energía. Es importante destacar que el SPE no es un reemplazo para la monitorización continua y los sistemas de control avanzados; más bien, es una medida de seguridad complementaria. Su operación se basa en la detección rápida de anomalías.

Prueba de Activación y Desactivación del Relé

La primera prueba que se debe realizar es la verificación del funcionamiento del relé de paro. Este componente es el corazón del SPE, y su correcto funcionamiento es fundamental para la activación del proceso de parada. Se debe simular una falla (por ejemplo, sobrevelocidad) y verificar que el relé detecte la condición anormal y active el sistema de parada. Es esencial que la activación sea rápida y fiable.

Además de la activación, también se debe comprobar la desactivación del relé. Esto implica simular la condición que libera el sistema de parada (por ejemplo, la normalización de la velocidad) y verificar que el relé se desactive correctamente, permitiendo que la turbina vuelva a su funcionamiento normal. Esta prueba demuestra que el sistema de parada no está en un estado de bloqueo permanente. Se debe realizar una revisión exhaustiva de la configuración del relé y sus parámetros.

Prueba de Parada Controlada y Observación de la Velocidad

Una vez que se ha verificado el funcionamiento del relé de paro, se debe realizar una prueba de parada controlada. Esto implica simular una falla y permitir que el SPE active el proceso de parada. Durante la parada, es crucial monitorear cuidadosamente la velocidad de la turbina para asegurar que se detenga dentro de los parámetros aceptables y con una desaceleración gradual. La velocidad final debe estar dentro de los límites especificados por el fabricante.

Es fundamental registrar la velocidad durante todo el proceso de parada y compararla con los valores esperados. Cualquier desviación significativa puede indicar un problema en el SPE o en el sistema de control de la turbina. Esta prueba permite evaluar la capacidad del sistema para una parada controlada y segura, identificando posibles problemas de desaceleración o frenado. Se deben registrar las mediciones en detalle.

Prueba de Funcionamiento de los Frenos (Electromagnéticos o de Fricción)

Los frenos son el mecanismo encargado de detener físicamente el rotor de la turbina. Por lo tanto, es esencial verificar su correcto funcionamiento. En turbinas con frenos electromagnéticos, se debe probar la capacidad de los electroimanes para generar la fuerza necesaria para frenar el rotor. En turbinas con frenos de fricción, se debe verificar la correcta aplicación de la fuerza de fricción. Una buena condición de los frenos es crucial para una parada segura.

Se debe verificar la presión de los frenos electromagnéticos, el correcto funcionamiento de los actuadores y la capacidad de los frenos de fricción para generar la fuerza necesaria. Además, se debe comprobar el estado de los materiales de fricción, verificando su resistencia al desgaste. La verificación de los frenos es una parte fundamental de la seguridad general de la turbina eólica. Se debe inspeccionar el desgaste y el estado de los componentes.

Conclusión

El mantenimiento regular y las pruebas exhaustivas de los sistemas de parada de emergencia son obligatorios para garantizar la seguridad y la fiabilidad de las turbinas eólicas. Un SPE operativamente eficiente y bien mantenido minimiza el riesgo de accidentes, protege la infraestructura y contribuye a la producción continua de energía renovable. La implementación de un programa de pruebas riguroso, documentado y conforme a las regulaciones es una inversión que justifica su costo.

Al realizar las pruebas descritas en este artículo, los operadores y técnicos pueden identificar y corregir posibles problemas antes de que se conviertan en fallas críticas. La monitorización continua del SPE, junto con un mantenimiento preventivo adecuado, son elementos clave para maximizar la vida útil de la turbina eólica y asegurar su funcionamiento óptimo a lo largo de su ciclo de vida. Una estrategia de gestión de riesgos basada en la calidad del SPE es esencial para la sostenibilidad de la inversión.