La biomasa se ha convertido en un pilar fundamental dentro de la industria de renovable.org, representando una fuente de energía alternativa y sostenible que reduce la dependencia de los combustibles fósiles. Su aprovechamiento industrial no solo implica la generación de electricidad y calor, sino también la producción de biocombustibles, bioproductos y materiales de construcción, abriendo un abanico de posibilidades en diversas industrias. La creciente demanda de energía limpia y la necesidad de minimizar la huella de carbono impulsan la expansión de este sector, haciendo imprescindible una comprensión profunda de los equipos necesarios para un proceso eficiente y viable.

El sector de la biomasa se caracteriza por su diversidad, abarcando una amplia gama de fuentes, desde residuos agrícolas y forestales hasta cultivos energéticos y desechos urbanos. El éxito de su aprovechamiento industrial depende de la optimización de las tecnologías y la selección de los equipos adecuados, considerando factores como el tipo de biomasa, el destino final de la energía y las regulaciones ambientales. Ignorar los requisitos específicos de cada proceso puede llevar a ineficiencias, altos costos operativos y un impacto ambiental negativo.

# Sistemas de Transporte y Almacenamiento

La correcta gestión de la biomasa desde su origen hasta el punto de procesamiento es crucial. Un sistema de transporte eficiente debe ser capaz de transportar la biomasa de manera segura y a gran escala, minimizando las pérdidas y el deterioro. Esto implica la utilización de cintas transportadoras, grúas, remolques y camiones especializados, adaptados al tipo de biomasa (pellets, astillas, virutas, etc.). El almacenamiento adecuado también es fundamental para garantizar un suministro continuo y evitar la degradación de la materia prima.

Para el almacenamiento, se emplean silos, grandes cubas o plataformas, diseñados para proteger la biomasa de la intemperie, la humedad y la contaminación. La ventilación adecuada dentro del almacén es esencial para evitar la acumulación de gases inflamables y mantener la calidad de la biomasa. Además, un sistema de control y seguimiento de las existencias permite optimizar la planificación de la producción y evitar la escasez de materia prima.

Finalmente, es importante considerar la automatización del proceso de transporte y almacenamiento, lo cual incrementa la eficiencia y reduce la dependencia de la mano de obra. Sensores, sistemas de control y software especializado permiten monitorizar el nivel de stock, detectar anomalías y optimizar las rutas de transporte.

# Hornos de Secado y Precalentamiento

La secuencia de procesos para la biomasa a menudo comienza con la eliminación de la humedad, y los hornos de secado y precalentamiento desempeñan un papel vital en esta etapa. Estos hornos, diseñados para aumentar la temperatura de la biomasa sin quemarla, preparan el material para la combustión o la conversión en otros productos. Existen diferentes tipos de hornos, como hornos rotatorios, hornos túnel y hornos de lecho fluidizado, cada uno con sus propias ventajas y desventajas.

La elección del horno depende del tipo de biomasa, la capacidad de producción y los objetivos de eficiencia energética. Los hornos rotatorios, por ejemplo, son ampliamente utilizados para secar astillas de madera y pellets, mientras que los hornos túnel son más adecuados para la secado de madera en grandes cantidades. El control preciso de la temperatura y la velocidad de circulación del aire es esencial para asegurar una secación uniforme y evitar la degradación de la biomasa.

Además, la eficiencia energética de estos hornos es un factor clave a considerar. La incorporación de recuperadores de calor para aprovechar el calor generado durante la secación puede reducir significativamente el consumo de energía y mejorar la rentabilidad del proceso. La monitorización constante de la temperatura y la humedad dentro del horno permite optimizar el rendimiento y minimizar las pérdidas de energía.

# Calderas y Turbinas de Vapor

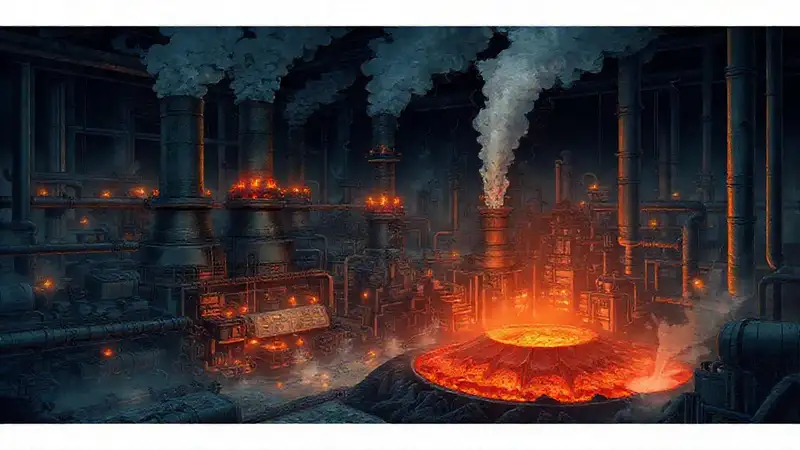

Una vez que la biomasa ha sido precalentada, se utiliza para generar vapor. Las calderas son el corazón de este proceso, donde la biomasa se quema y el calor se transfiere al agua, produciendo vapor de alta presión. Existen diferentes tipos de calderas, como calderas de tubos de agua, calderas de tubos de fuego y calderas de rodillos, cada una adecuada para diferentes aplicaciones y condiciones de operación.

La eficiencia de la caldera es un factor clave para determinar la rentabilidad del proyecto. Las calderas modernas incorporan tecnologías avanzadas, como la combustión optimizada, la recuperación de calor y el control de la combustión, para maximizar la conversión del calor en energía. El diseño de la caldera debe considerar la calidad de la biomasa, la presión y la temperatura del vapor requeridas y las regulaciones ambientales.

El vapor generado se utiliza, a su vez, para accionar turbinas que convierten la energía térmica en energía mecánica, generando electricidad. Las turbinas de vapor son componentes clave de las centrales de biomasa y deben ser diseñadas para operar de manera eficiente con el vapor producido por la caldera. Un mantenimiento regular y un control preciso de los parámetros operativos son esenciales para garantizar un rendimiento óptimo.

# Sistemas de Control y Automatización

La optimización del proceso de aprovechamiento de la biomasa requiere un sistema de control y automatización sofisticado. Estos sistemas permiten monitorizar y controlar todos los aspectos del proceso, desde el transporte y el almacenamiento de la biomasa hasta la combustión y la generación de energía. Sensores, analizadores y controladores de procesos recopilan datos en tiempo real y ajustan los parámetros operativos para maximizar la eficiencia y minimizar los costos.

La integración de diferentes sistemas y equipos es fundamental para lograr una gestión eficiente de la biomasa. Un sistema de control centralizado permite monitorizar y controlar todos los componentes del proceso desde una única interfaz, facilitando la toma de decisiones y la resolución de problemas. El uso de software especializado permite analizar los datos recopilados y optimizar el rendimiento del sistema.

La seguridad es una consideración primordial en el diseño de los sistemas de control y automatización. Los sistemas deben estar diseñados para prevenir accidentes y proteger a los trabajadores, incorporando dispositivos de seguridad, sistemas de alarma y procedimientos de emergencia. La capacitación del personal en el uso y mantenimiento de los sistemas es esencial para garantizar un funcionamiento seguro y eficiente.

# Sistemas de Purificación y Control de Emisiones

El aprovechamiento de la biomasa, como cualquier proceso de combustión, genera emisiones que deben ser controladas para cumplir con las regulaciones ambientales. Los sistemas de purificación y control de emisiones son esenciales para reducir la concentración de contaminantes, como partículas, óxidos de nitrógeno (NOx) y dióxido de azufre (SO2), en el aire. Estos sistemas incluyen filtros de mangas, filtros de cartucho, sistemas de humos, depuradores y catalizadores.

La eficiencia de estos sistemas es un factor clave para minimizar el impacto ambiental del proceso. La selección de la tecnología de control de emisiones adecuada depende del tipo de biomasa, la carga de combustión y las regulaciones ambientales. Un mantenimiento regular y una optimización de los parámetros operativos son esenciales para garantizar un rendimiento óptimo.

La monitorización continua de las emisiones es fundamental para verificar el cumplimiento de las regulaciones ambientales y para identificar posibles problemas. Sensores, analizadores y sistemas de control de emisiones recopilan datos en tiempo real y ajustan los parámetros operativos para mantener las emisiones dentro de los límites permitidos. La implementación de un sistema de gestión ambiental robusto garantiza la sostenibilidad del proceso.